システムインテグレーションを行う際には何らかの駆動機器を扱うこととなります。どのような駆動機器を選ぶかにより完成するシステムの品質やコストが大きく異なります。どのような駆動機器が存在し、どのような動力があるかをしっかり把握し、場面場面に応じて適切な駆動機器を選定することはシステムインテグレータにとって非常に大切な能力です。

駆動機器とは

ある目的(クランプ、移載など)のために行う動作を外部の動力源を使用してその目的を完遂させる為の機器(アクチュエータともいう)です。

人間が腕を動かすのに筋肉が必要なようにハンド、搬送機、治具などがアームを動かすためには、アクチュエータとよばれる駆動機器が必要となります。

産業用ロボット周辺設備のアクチュエータとして求められる条件は次のようなものがあります。

①軽量、コンパクトかつ高出力

②応答性がよい

③安価である

④取り扱いが楽

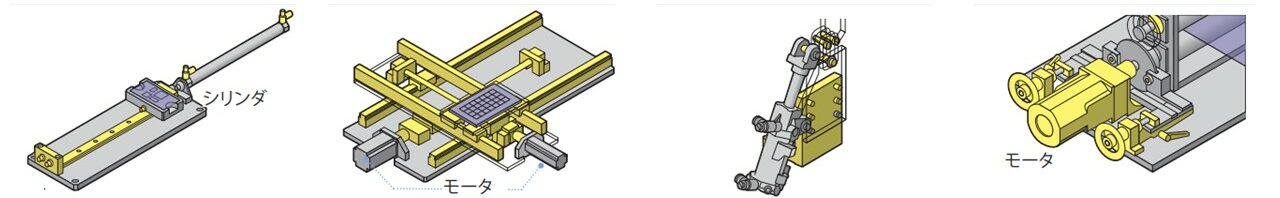

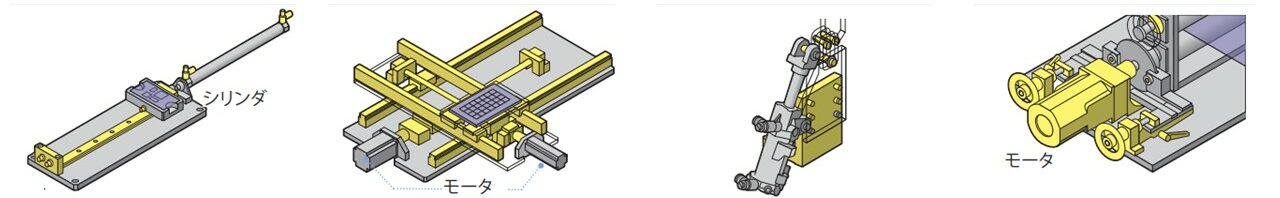

代表的な駆動機器には回転(旋回)型と直動(直進)型があります。

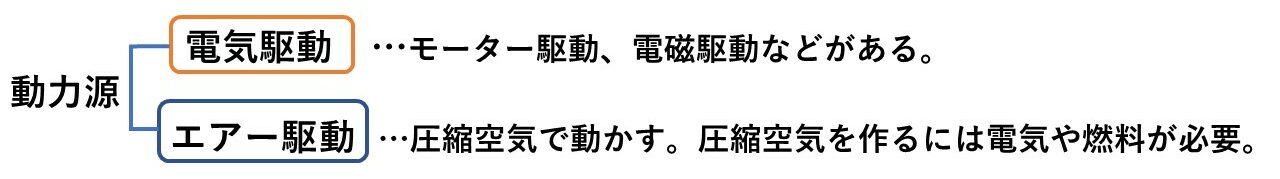

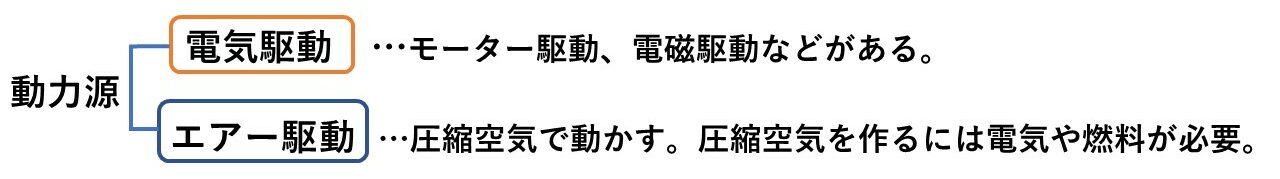

動力の種類と特徴

電力駆動

通常は交流電源を動力源とします。単相100V、 単 相・ 三 相200V、 単 相・ 三 相400Vなどを使用します。

電力を使う駆動機器はモータが多いですが、現在の電動シリンダは直流電源を使用します。

いずれにしても工場側の電源は交流なので、直流電源は元の交流電圧を変換し直流に整流した上で使用します。

空気駆動

圧縮空気を動力源とします。

機器にはシリンダ、エアーモータ、バキュームなどがあります。

動力源は工場側に設置されたコンプレッサーから使用する設備まで鋼管により配 管されています。通常使用圧力0.5MPa(5kgf/cm²)が多いです。

油圧駆動

エアーでは得られない出力が必要な場合、油圧ユニットを使用して大きな出力を得ます。

穴明け、ヘミング、圧入、プレスなどに使用します。

通常使用圧力は、

3.5MPa(35kgf/cm²)、

7MPa(70kgf/cm²)、

14MPa(140kgf/cm²)、

21MPa(210kgf/cm²)、

50MPa(500kgf/cm²)、

70MPa(700kgf/cm²)などとなります。

ただ最近は油圧ユニットの油漏れや騒音、振動などによる環境への悪影響により使われることが少なくなってきています。

重力

重力を駆動源とするということは、すなわち駆動機器を使用しない、ということです。シューター(滑り台)やカラクリなどがそれにあたります。

動作における駆動機器選定のポイント

1.クランプや小さなスイング動作

エアー源はあるか? エアー源があればエアーシリンダを使用します。エアーを使えない環境では、小出力のモータ(電動シリンダ)を使用します。

シリンダのボア径、電動シリンダの出力計算は、クランプするのに必要な力、あるいは動かす物の重量によって行います。

例えば、クランプ力が50kgf必要としたら、シリンダ先端(力点)と支点の距離が1、支点からクランプ点(作用点)までの距離が2だとしたら、シリンダを0.5MPaで使用した場合、φ50のシリンダを使用する(出力は約100kgfなので)。

2.物を上下に動かす場合(ストローク1,000mm以下)

動かす物の重量とガイド部の摺動抵抗を合計した負荷の2倍の出力を出せるシリンダを選定します。

3.物を水平に動かす場合(ストローク1,000mm以下)

直線ガイドが必要になり、メタルガイドとボール(ベアリング)ガイドの2種類があります。

メタルの場合、0.1~0.2、ボールの場合、0.05程度の摩擦係数となるので、動かす物の重量×摩擦係数で求められる力の2倍程度の出力となるシリンダを選定します。

4.上記2、3でストローク1,000mm以上の場合。

ストロークが長くなるとシリンダも長くなります。そうするとシリンダ自体が自重でたわんだりする弊害が起こり、またシリンダの配置にも苦労することになります(シリンダを配置する為にはストローク×2倍のスペースが必要である)。

そこでストロークが長い直線運動にはモータを使用することが多くなります。モータは回転運動なので、回転を直線運動に変換する機構が必要になります(ボールネジなど)。

出力は上記(2)(3)と同様負荷の2倍の出力になる様計算します。

5.回転角が90°以上の場合

上記(1)の中で回転角が90°以上になる場合、ラック&ピ二オン、チェーン+スプロケットを使ってシリンダで駆動させる場合と小さいモータや電動アクチュエータを使う場合があります。出力計算方法は(1)と同様です。

6.重量物の回転

シリンダのボア径がφ200以上になってしまうような重量物を回転させる場合、モータを使用した方が良いです。

動力源の選定ポイント

空気駆動か電気駆動か?

上記の通り単純なクランプやφ200以下のシリンダが使える所ではエアーの方が良いです。その理由は、エアー機器の価格が電動機器に比べて安いことによります。しかし、エアー機器もφ200以上になると高価になり、設計上スペースを探すのが難しくなります。そうなるとモータを使用します。また単純な往復運動であれば、シリンダで充分だが、多点位置決めが必要で、しかも停止精度が0.1mm以上必要というような条件の場合、シリンダでは不可能で、サーボモータを使用することになります。

電気式アクチュエータの選定ポイント

インバータかサーボか?

どちらも多点位置決めは可能だが、停止精度と滑らかな動作が必要ならサーボモータが良いです。

インバータモータの場合、立ち上がりトルクは定格トルク200% だが、サーボモータの場合、300% になるのでスムーズな動きを求めるならサーボモータを選定します。

回転軸及びガイド部の設計方法

回転軸の選定

● モータと回転物が直結の場合モータ軸径と同等の径にします。

● 減速機を使用する場合減速機の出力軸径以上の径にします。

直線ガイドの選定

動く物の重量によってガイド部の大きさを選定します。

● 上下移動の場合

2本の丸ガイドを使用することが多いです。重心がガイドの間に設定できればメタルガイド(オイレスブッシュ)で良いですが、偏心する場合は、リニアモーションベアリングを使用します。ガイド径はフルストロークした時の横荷重を想定し、たわみが0.2mm以下程度になる様に選定します。

● 水平移動の場合

通常はLMガイドと呼ばれるリニアモーションベアリングを使用します。移動させる物体の荷重によりサイズを選定します。

お問合せ

MIRA-LABでは、お客様からいただいたご要望を基に、各種自動化設備の構想~設計いたします。

ロボットティーチングの依頼も受け付けております。お気軽にお問い合わせください。