リスク・安全の正確な意味は何でしょうか?ここでは、国際規格であるISO/IECガイド51:1999で定義されているリスクと安全について説明します。

リスクとは

「危害の発生確率およびその危害の程度の組み合わせ」と定義されています。

つまり、リスク = 危害のひどさ × 危害の発生確率といえます。

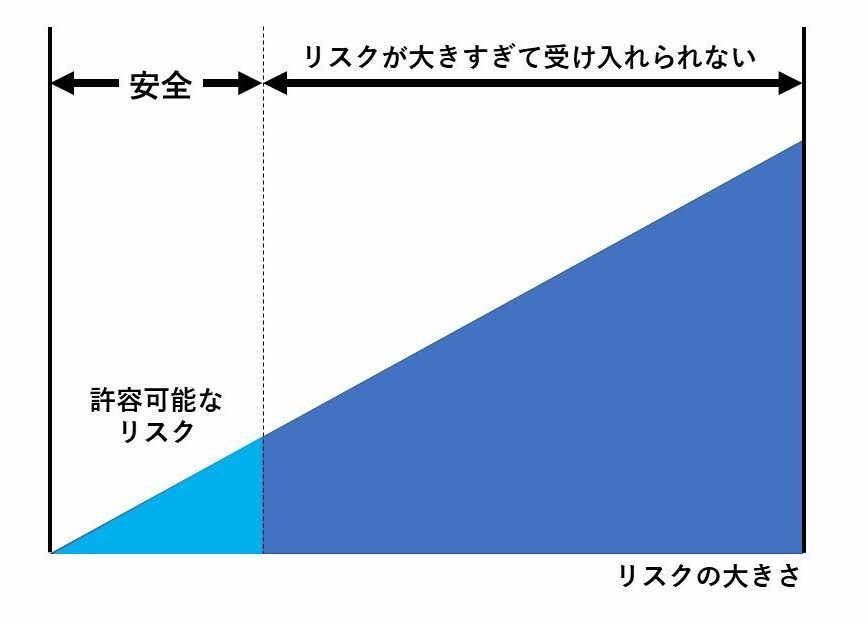

「受容できないリスクがないこと」と定義されています。

言い換えると、安全な状態であっても「受容できるリスクは存在している」と言えます。

リスクの発生

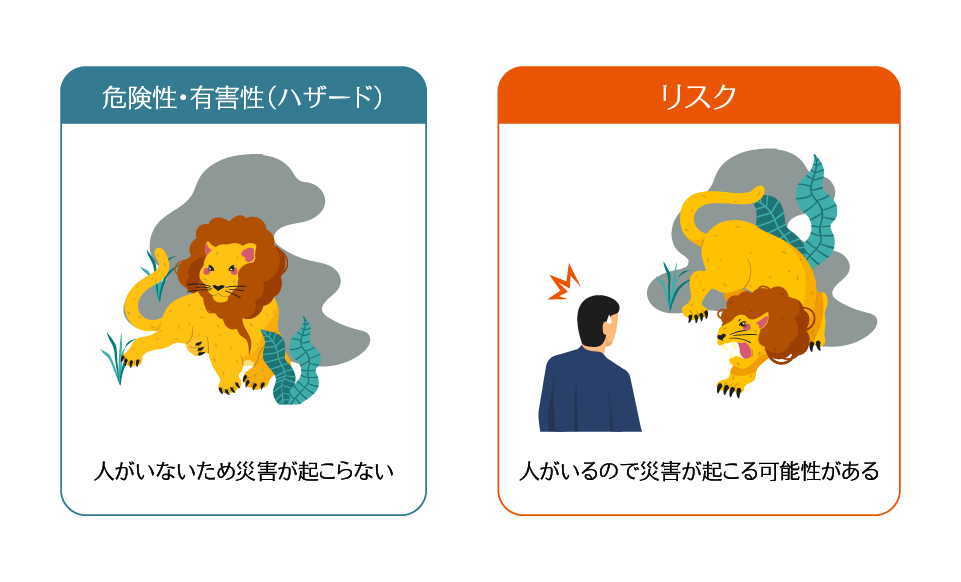

左の絵ではライオンという危険源がありますが、これだけでは危害の発生に結びつきません。右の絵ではそこに人がいることでライオンに襲われるという危害発生の可能性が生じます。この右の絵が「リスク」が存在する状態であり、「危険源」が存在することとは区別して理解する必要があります。

左の絵ではライオンという危険源がありますが、これだけでは危害の発生に結びつきません。右の絵ではそこに人がいることでライオンに襲われるという危害発生の可能性が生じます。この右の絵が「リスク」が存在する状態であり、「危険源」が存在することとは区別して理解する必要があります。

許容可能なリスク

安全とは「受容できないリスクがないこと」、つまり「受け入れ不可能なリスクがないこと」ですが、言い換えれば、リスクの大きさを「許容可能」まで低減すれば、安全な状態と言えます。

安全とは「受容できないリスクがないこと」、つまり「受け入れ不可能なリスクがないこと」ですが、言い換えれば、リスクの大きさを「許容可能」まで低減すれば、安全な状態と言えます。

リスクアセスメントは、職場の潜在的な危険性又は有害性を見つけ出し、これを除去、低減するため手法です。

労働安全衛生マネジメントシステムに関する指針では、 「危険性又は有害性等の調査及びその結果に基づき講ずる措置」の実施、 いわゆるリスクアセスメント等の実施が明記されていますが、2006年(平成18年)4月1日以降、 その実施が労働安全衛生法第28条の2により努力義務化されました。

また、その具体的な進め方については、同条第2項に基づき、「危険性又は有害性等の調査等に関する指針」が公表されています。

1.従来の労働災害防止対策は、発生した労働災害の原因を調査し、類似災害の再発防止対策を確立し、各職場に徹底していくという手法が基本でした。

しかし、災害が発生していない職場であっても潜在的な危険性や有害性は存在しており、 これが放置されると、いつかは労働災害が発生する可能性がありました。

2.技術の進展等により、多種多様な機械設備や化学物質等が生産現場で用いられるようになり、その危険性や有害性が多様化してきました。

↓

これからの安全衛生対策は、自主的に職場の潜在的な危険性や有害性を見つけ出し、 事前に的確な対策を講ずることが不可欠であり、これに応えたのが職場のリスクアセスメントです。

産業用ロボット業界は、その性質として以下の3段階でリスクアセスメントが必要となる複雑な構造を持っています。

まずはロボットを製造するベンダーが上流にいて、ロボット製品自体の安全性を考慮した設計・開発・テストを行います。

そしてロボットSIerが安全なロボットシステムを提供し、最後にエンドユーザーが導入されたロボットシステムを安全に運用することで、はじめて産業用ロボットのリスクアセスメントが達成されるのです。

以降はSIerに依頼する側の視点でリスクアセスメント設定の前提と手順を解説していきます。

前提1.実施体制の整備

前提として、リスクアセスメントは組織的に実施するものです。まずは経営上層部が実施の周知と体制の整備を行う必要があります。実施の時期や責任の所在を確定させ、従業員全員にリスクアセスメントの理解と実施内容が浸透しなければ十分な結果が得られません。

前提2.情報収集

リスクアセスメントの本手順に入る前にもう一つ、依頼者は自身が使用するロボットの作業手順やロボット本体の取扱いを知っておくことも前提条件です。必要な情報は作業手順書や機械の取扱い説明書が例として挙げられます。また、厚生労働省が公表しているヒヤリ・ハット事例や労働災害事例から情報収集して、他者の経験からリスクを回避する観点をもっておくことも重要です。

参考:厚生労働省「ヒヤリ・ハット事例」 参考:厚生労働省「労働災害事例」

手順1.リスクの特定

準備が整ったところで、作業手順に基づき、各工程に使用する機械設備や作業に応じたリスクの特定を行います。作業の仮想シナリオを作成し、作業者がロボットにふれるタイミングの洗い出しや、危険源があるかどうか、または危険状態に変化していかないかの議論は有効です。

手順2.リスクの見積・評価

リスクが特定できたら、次にそのリスクがもたらす”危険度”・”発生可能性”・”発生頻度”の3区分から対策の優先度を見積もっていきます。各区分のレベルによって、リスクに点数をつける方式が一般的です。

例えば、作業者が致命傷を負うような危険度なら、平常に作業していれば発生せず低頻度だったとしても、容認できないリスクとして評価されます。

手順3.リスク低減対策の検討および実施

対策すべきリスクが確定したら、以下の優先順位でリスク低減対策内容を検討し、実施します。

3.インターロック、光学的安全装置の設置などの工学的対策

4.マニュアルや現場の安全指導の整備

5.個人用保護具の使用

法令に従うのは当然として、可能な限り危険作業を未然に減らし、現場での対策を設備措置・指導教育・個人補助のレベルへ落としていきます。

手順4.リスクアセスメント実施状況の記録と見直し

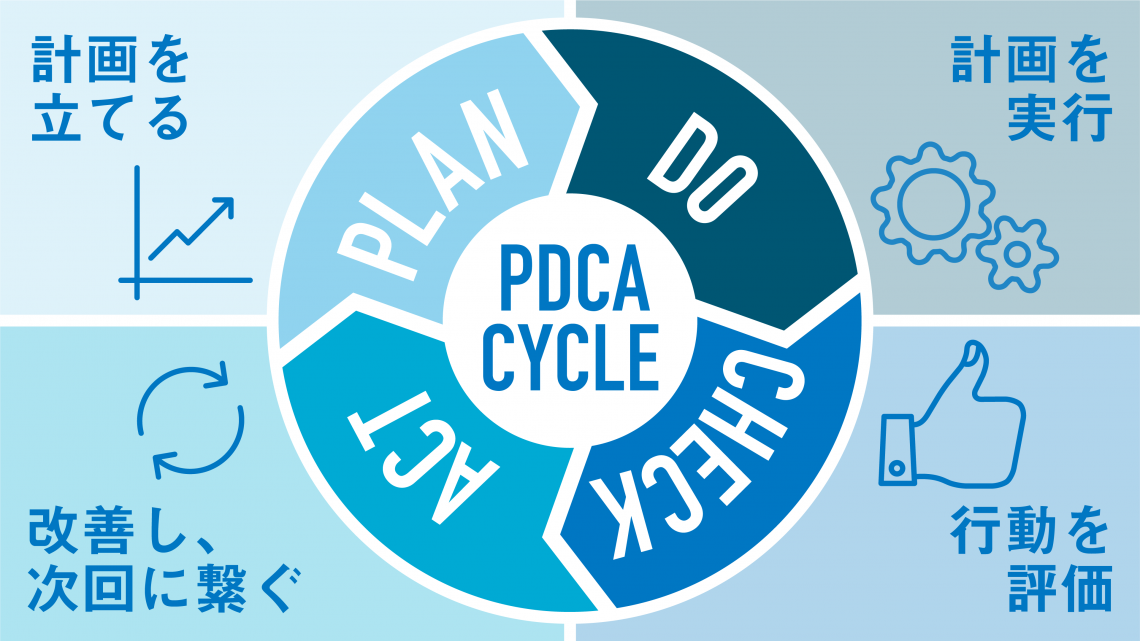

リスクアセスメントは実施して終わりではありません。当年度の実施状況を記録し、手順の1~3が適切だったかどうかを見直して、改善の必要性を検討してPDCAサイクルを回します。

フィードバックの結果、次年度以降のリスクアセスメントを含めた安全衛生目標と安全衛生計画の策定、さらに安全衛生水準の向上に役立つことが期待できます。

リスクアセスメントは法令だけではカバーしきれない労働安全を保護するため、各事業者が自身の問題としてリスクに立ち向かうための重要な考え方です。リスクアセスメント実施を通して、全従業員がリスクに対するアンテナの感度を高め、日頃から作業に潜むリスクを発見する感覚を蓄積していくことが理想的です。