電気は目に見えないものです。しかし、非常に危険なものでもあります。感電による死亡事故や漏電による火災が発生する可能性もあります。

制御設計をする際にはまず危険な部分をいかに排除するかを検討することが必要です。

また、操作スイッチや表示灯など常に機械を操作する人の利便性、また保守作業、定期的な調整の際の作業性を考慮した設計にする必要があります。また様々な規則や規格を遵守する必要もあり、それらの知識が求められます。

制御設計で行うこと

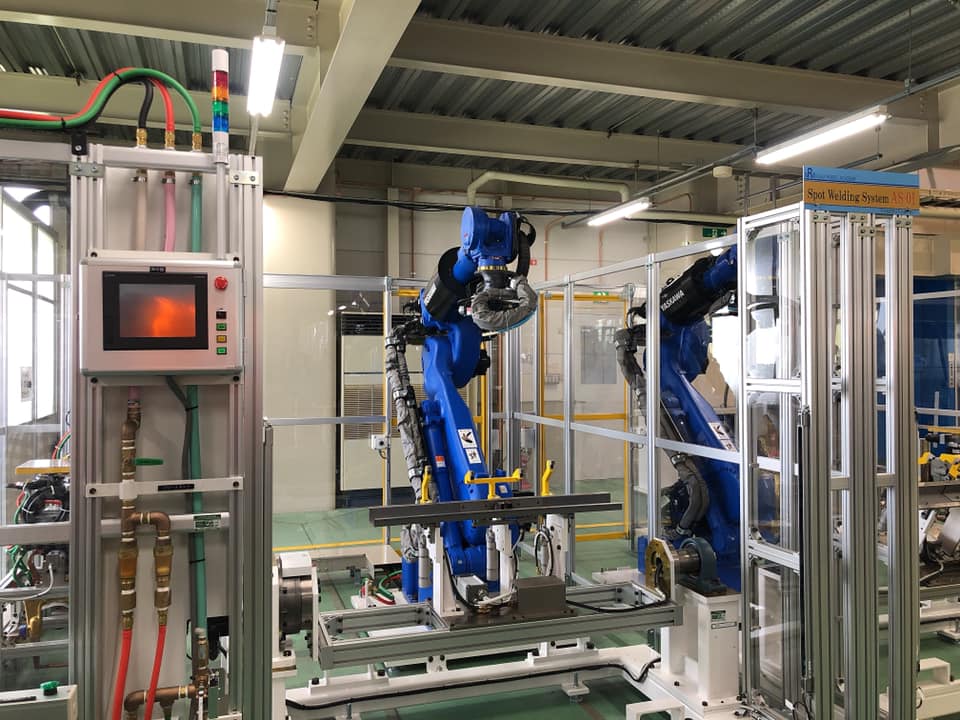

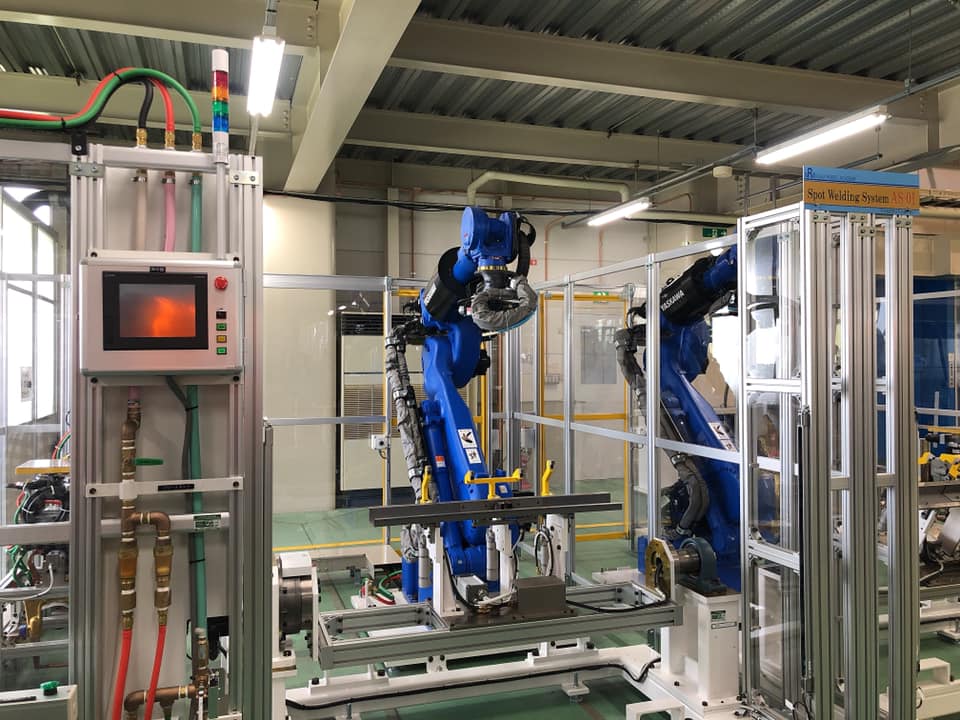

制御設計はどのような業務があるかといいますと、ハード設計はセンサーの選定やモータの駆動方法、制御盤設計などがあります。

また、ソフト設計ですと、PLCプログラムの設計、タッチパネルの作成となります。

1.電気仕様の確認

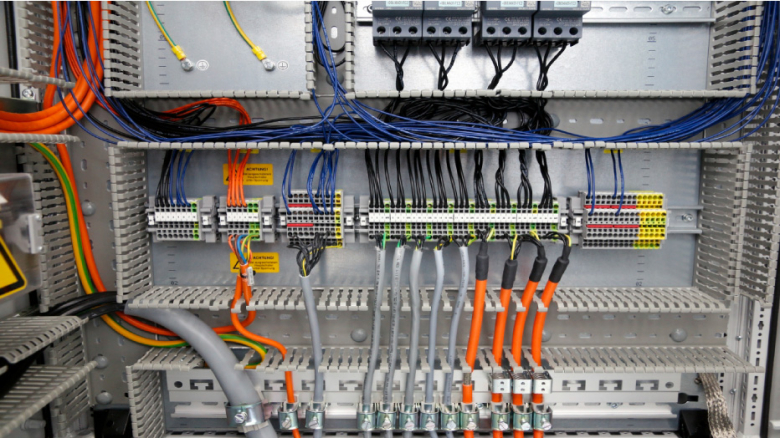

電線の色、径、使用機器、電線番号など詳細な仕様の確認決定を行う必要があります。

2.動力系配線図の設計

主に200Vや100Vの交流を使用した電気回路のことをいいます。直流でも高圧であったり電流が多い場合にも

“動力系”ということもあります。

3.制御系配線図の設計

リレー回路や

PLC(プログラマブル・ロジック・コントローラ)の配線など、センサやランプ、マグネットスイッチなどの機械を制御するための配線図です。

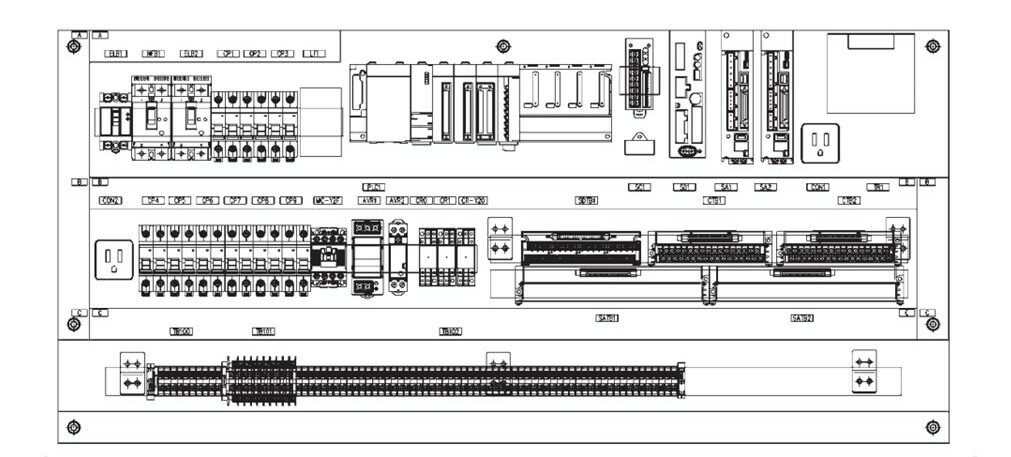

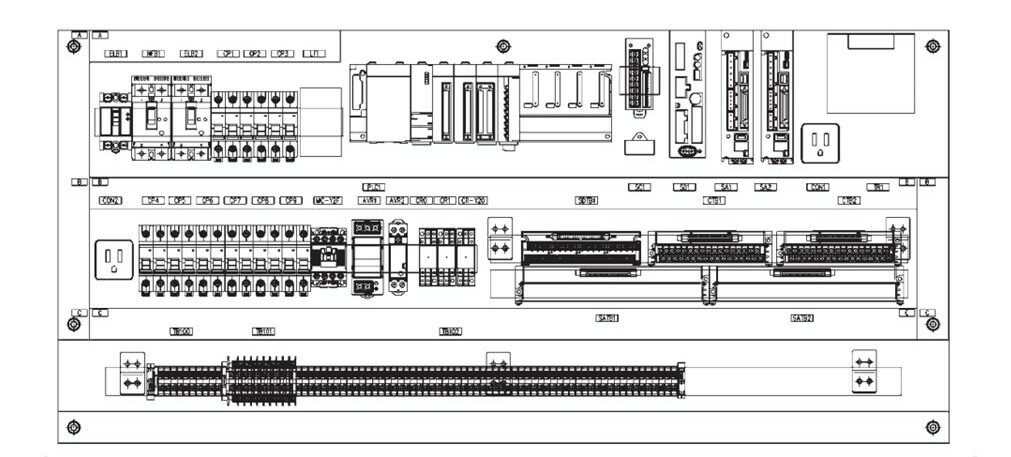

4.盤設計

盤とは

制御盤、操作盤、分電盤、中継ボックスなどを指します。中に入れる機器のレイアウトやスイッチ、ランプの位置を示します。操作性、運用面含めエンドユーザと入念な打ち合わせが必要です。

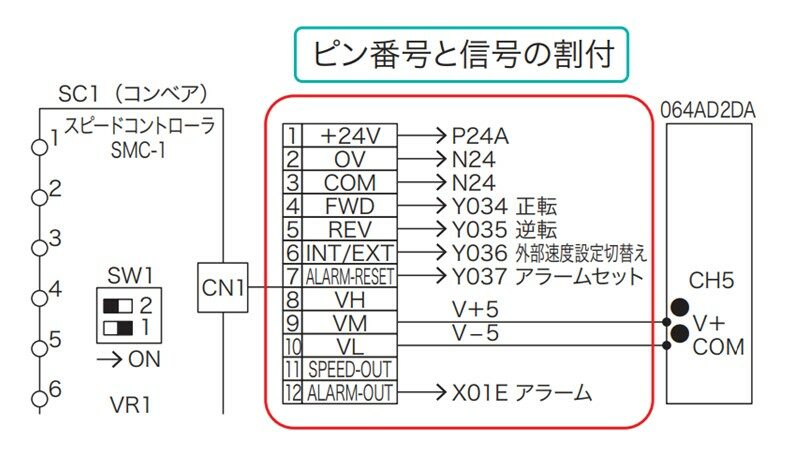

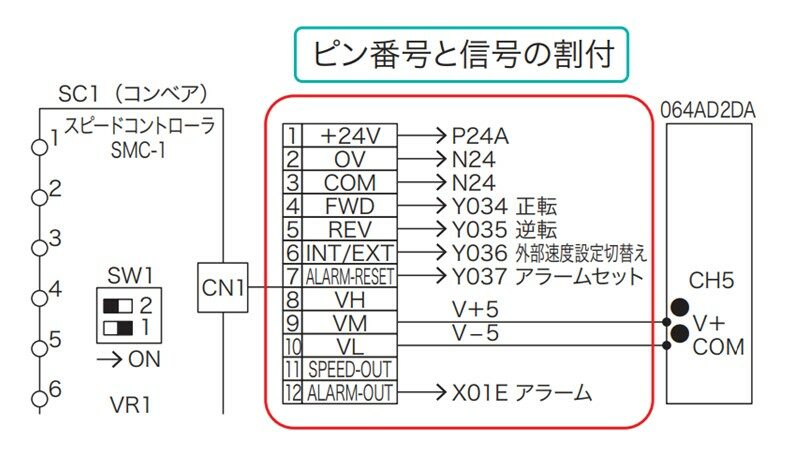

5.コネクタやピンアサイン

ケーブルなどをコネクタで接続する場合のコネクタの各ピンがどの信号であるか、またコネクタの形状などが書かれた図面です。

電気仕様の確認

電気は目に見えないため危険です。そこで細かな部分まで仕様を決め、それに沿った配線、機器選定、作業を行う必要があります。下記はその一例となります。この仕様は導入企業が明確に決めている場合もあります。

1.電線の色

電圧の系統で電線の色を分ける場合が多いです。

一例ですが、AC200V:

黄色、AC100V:

赤色、DC:

青色というように分けることで危険度が一目で分かるようにします。

2.電線の太さ

流れる電流を計算し、発熱による損傷がないよう電線の太さを決定します。

3.電線の線番号の決定

図面中の配線を行う電線には必ず

“線番”といわれる記号を記述します。実際の電線には一般的にマークチューブにその線番を印字し、端子の圧着部分に取り付けます。

4.盤の決定

制御盤、操作盤の位置、大きさ、防水などの仕様を機械設計者、エンドユーザと決定します。

5.各機器の決定

ブレーカや

PLC、スイッチやランプなどの使用する機器をエンドユーザの仕様に合わせ決定します。エンドユーザの仕様がない場合、装置に適切な機器を選定し承認を得ます。

動力系配線図

動力系配線図は高圧の電気を扱うため、まず電気の流れを切る機器の配線を考えます。これは異常な電気の流れを検知し、その回路を切断し安全を確保するためです。

機器としては「漏電ブレーカ」、「配線用遮断器(ノーヒューズブレ ーカ)」、「サーキットプロテクタ」などがあります。

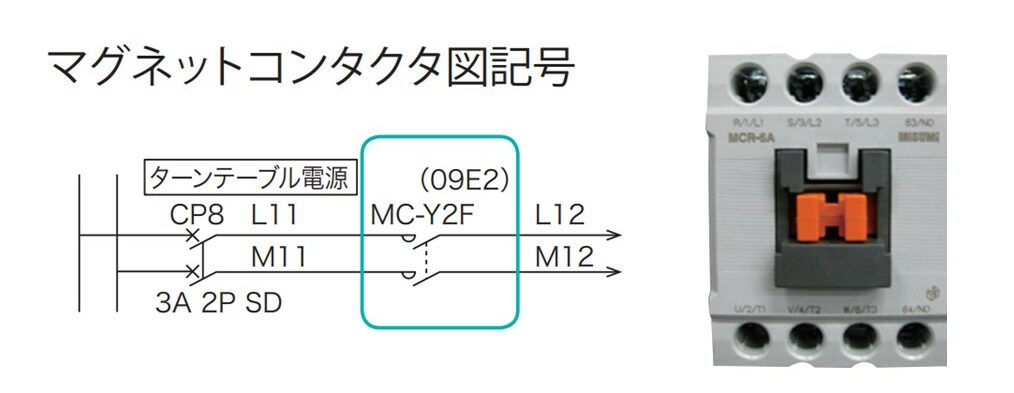

制御機器の指令によってモータなどの機器をオン/オフするための機器を選定記述します。このとき、機器に流れる電流を考慮し、接点の容量を決める必要があります。また、電気が流れた瞬間は電流という大量の電気が一瞬流れます。この突入電流を考慮した選定が必要となる。機器としては「電磁接触器(マグネットコンタクタ)」、「電磁開閉器(マグネットスイッチ)」などがあります。

これらの他に電圧を下げる「トランス」やノイズ の 侵入を防ぐ「ノイズフィルター」、交流から直流に変換するための「スイッチングパワーサプライ」などを選定し記載します。

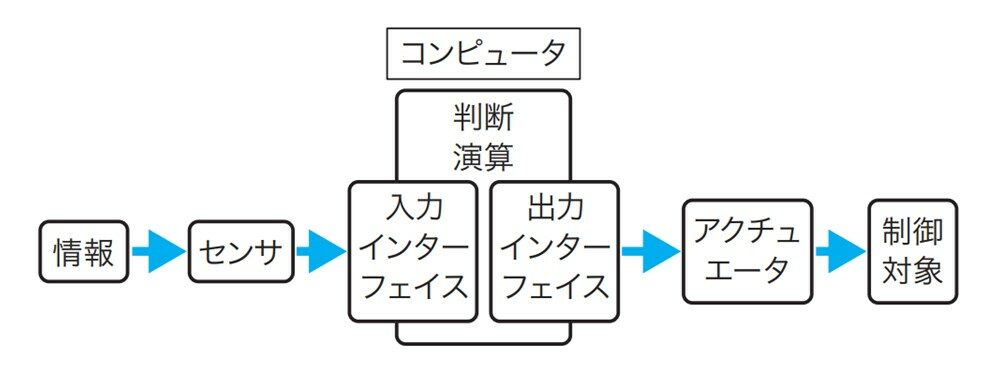

制御系配線図

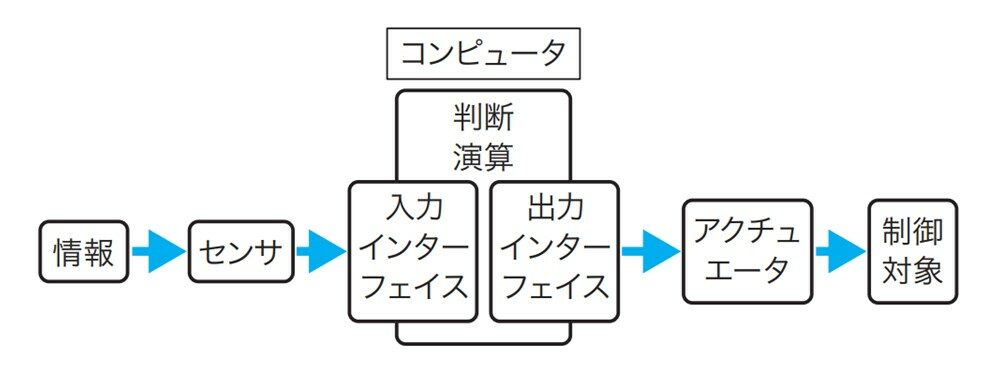

制御系配線図はスイッチやセンサなどの信号をPLCやリレー回路に配線し、ランプ、リレーやマグネットコンタクタなどで装置を動作させるための径路を図面にしたものです。サーボモータのコントローラやロボットのコントローラとの信号の接続や、ネットワークの接続なども含まれます。

・入力信号

機械に取り付けられたセンサやスイッチなどコントロール機器に情報を与える信号です。

・出力信号

PLCやロボットなどのコントローラが入力信号などからの情報を元に演算し、コンベアを動作させ たり、他のコントローラにー指示を出したりする信号です。

・安全回路

非常停止スイッチを押した際や安全柵の安全プラグなどの回路です。安全回路には安全リレー(セーフティーリレー)や安全PLCが使用されます。安全リレーや安全PLCは、異常が発生した場合にそれを検出する機能を有しています。

また、スイッチやセンサの動作不良を検出するために一つのスイッチの接点を2つ使用し、この2つが違う動作をした際に異常とする機能や、同じ意味の出力信号を2つ出し、この2つが同じ動作でない場合には動かないような回路を組みます。これらは「安全カテゴリ」として“B”、“1”、“2”、“3”、“4”と5 段階のレベルがあり「ISO13849-1」の要求事項および指定構造で規定されています。

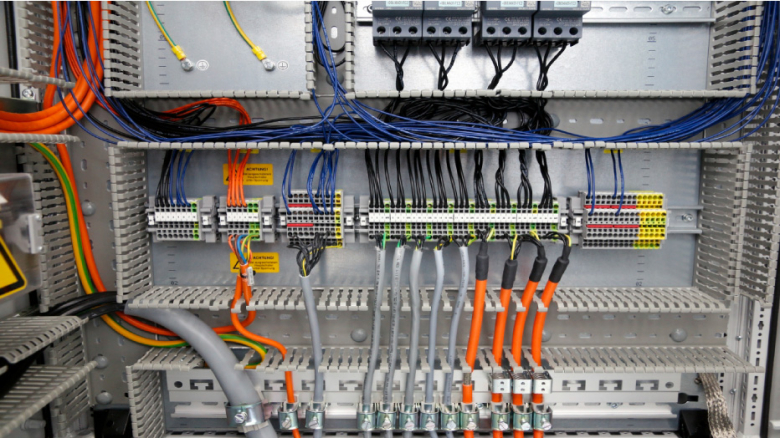

盤設計

制御盤、操作盤のスイッチ、ランプ位置、ケーブルを通すダクトの位置などを設計します。

制御盤では発熱した熱を逃がすためのファンや通気口の位置、機器間の隙間、ノイズの影響、漏電ブレーカなどの操作性を考慮し設計します。

操作盤では画面、ランプの見えやすさ、スイッチの操作性を考慮する必要があります。特に非常停止スイッチの高さは人の手でとっさに操作できるよう会社や工場の規定で細かく決められている場合があります。

コネクタやピンアサイン

コネクタを使用する場合にコネクタのピンの番号とそれに取り付ける信号の内容を記載する必要があります。

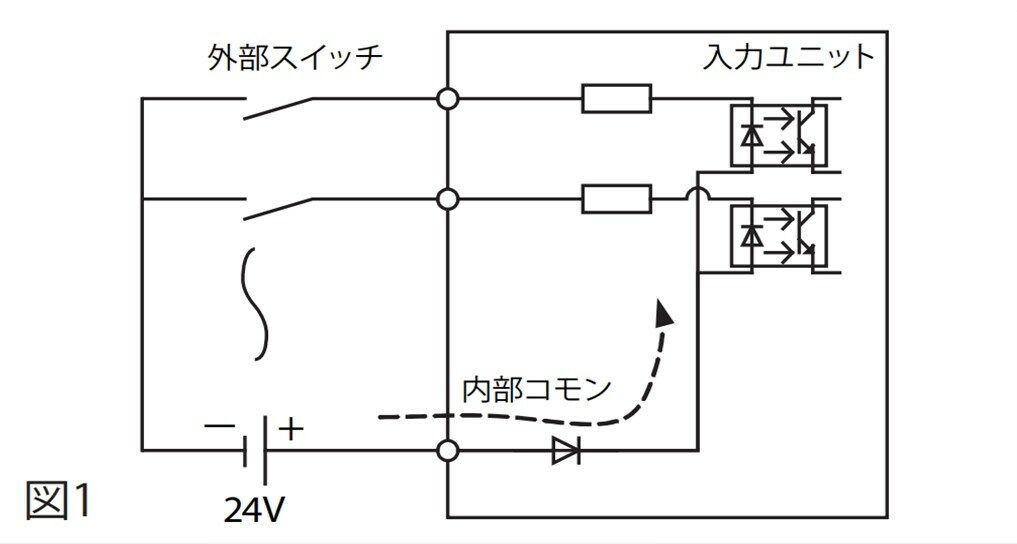

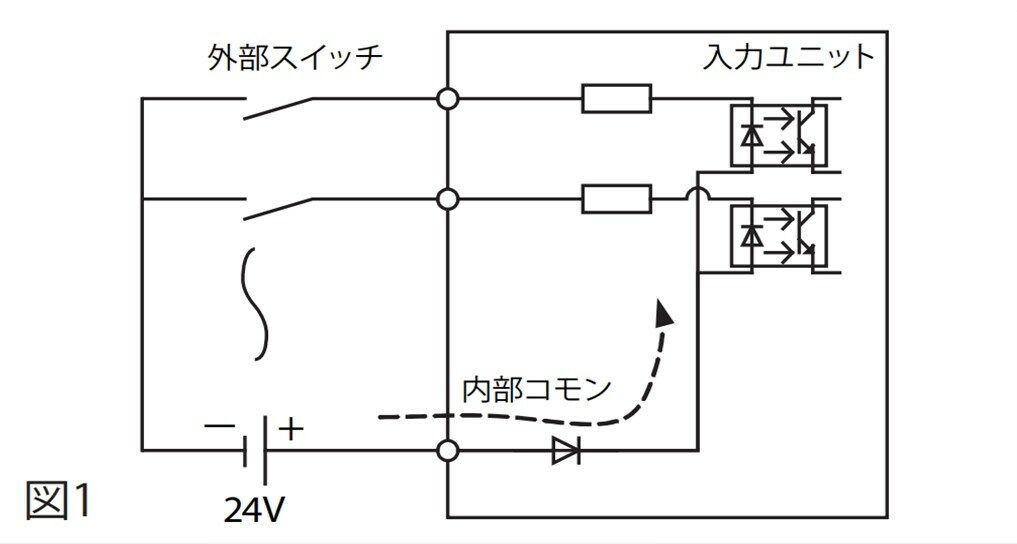

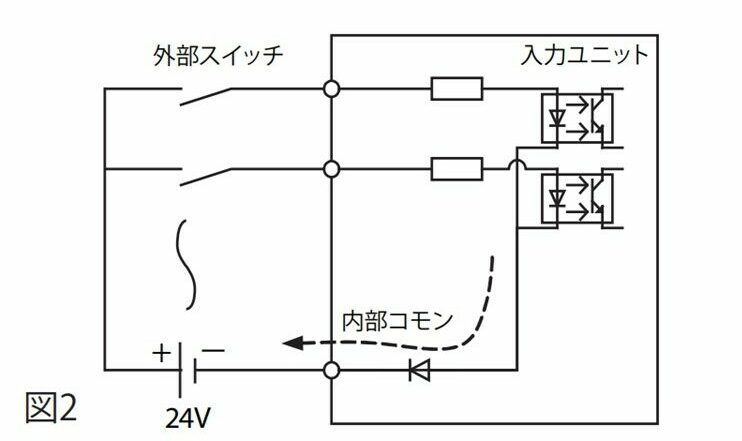

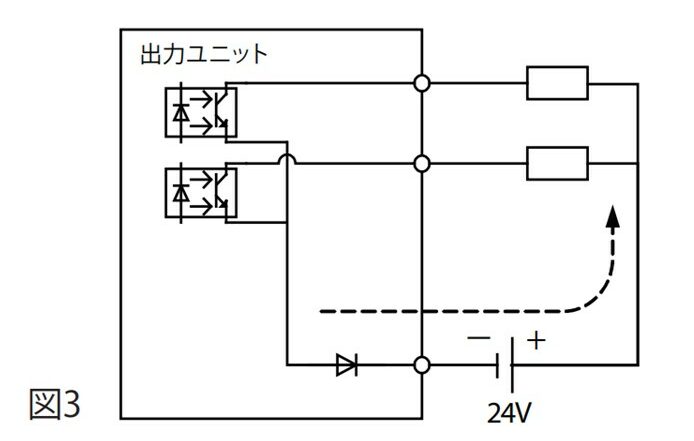

シンク接続とソース接続

PLC やロボットコントローラの入力(IN)と出力(OUT)は一般に直流電源を使用します。

直流電源はプラス極(+)とマイナス極(-)で構成され+極から-極に電流が流れます。この+極と-極の接続方法の違いで「シンク(Sink)」と「ソース(Source)」の接続方法があります。日本国内と海外では、この「ソース」と「シンク」の接続が逆になるケースが多いので注意が必要です。

ソース入力(日本で多い接続:図1)

入力ユニットのコモンが外部電源の「+」極と接続されています。そして「-」極と入力端子の間にスイッチやセンサを配線します。電流が入力ユニットのコモンの端子台から入り、スイッチやセンサの方向に流れます。

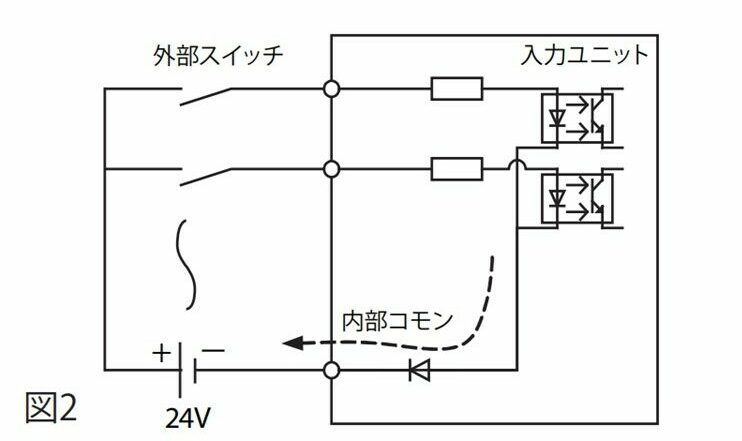

シンク入力(海外で多い接続:図2)

入力ユニットのコモンが外部電源の「-」極と接続されていま

す。そして「+」極と入力端子の間にスイッチやセンサを配線します。電流がスイッチやセンサから入り、コモンの端子台の方向に流れます。

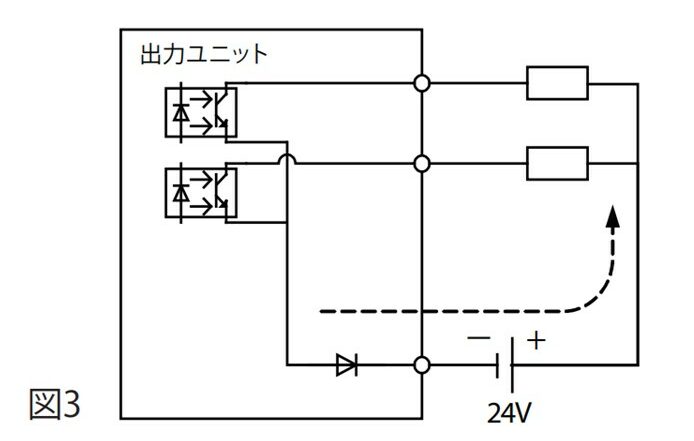

シンク出力(日本で多い接続:図3)

出力ユニットのコモンが外部電源の「-」極と接続されています。そして「+」極と出力端子の間にランプやリレーなどの負荷を配線します。

電流が出力ユニットの負荷側から入り、コモンの端子台の方向に流れます。

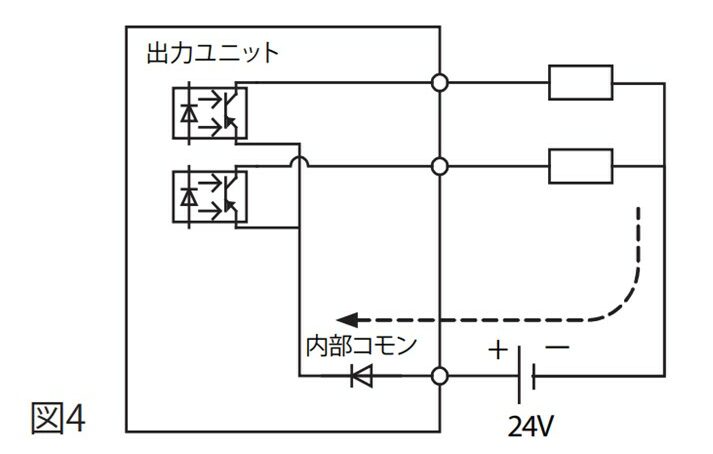

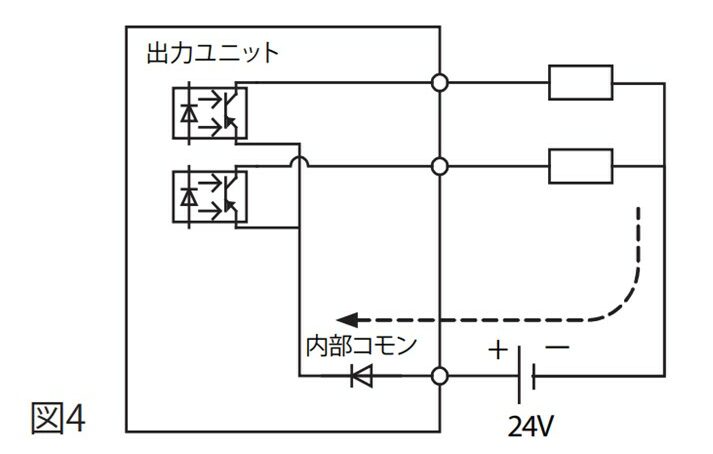

ソース出力(海外で多い接続:図4)

出力ユニットのコモンが外部電源の「+」極と接続されています。そして「-」極と出力端子の間にランプやリレーなどの負荷を配線します。電流がコモンの端子台から入り、負荷の方向に流れます。

お問合せ

MIRA-LABでは電気設計、制御設計の経験者を募集しております。お気軽にお問合せください。