AGV(Automatic Guided Vehicle)とは、無人搬送台車のことです。

人が運転操作を行わなくても自動で走行する搬送用車両で、1980年ごろから自動車業界や物流業界などにおける原材料・部品・完成品の搬送のために用いられています。

工場や倉庫の自動化(ファクトリーオートメーション/FA)を実現し、昨今の業務効率化や人手不足といった課題を解決するための重要な役割を担っているのです。

VIDEO

AGVの誘導の方法としては複数ありまして、電磁誘導、光学誘導、磁気誘導、画像認識などです。最も広く採用されているのが、磁気誘導方式のAGVです。 工場のレイアウト変更がフレキシブルに行える点が大きなメリットと言えるでしょう。

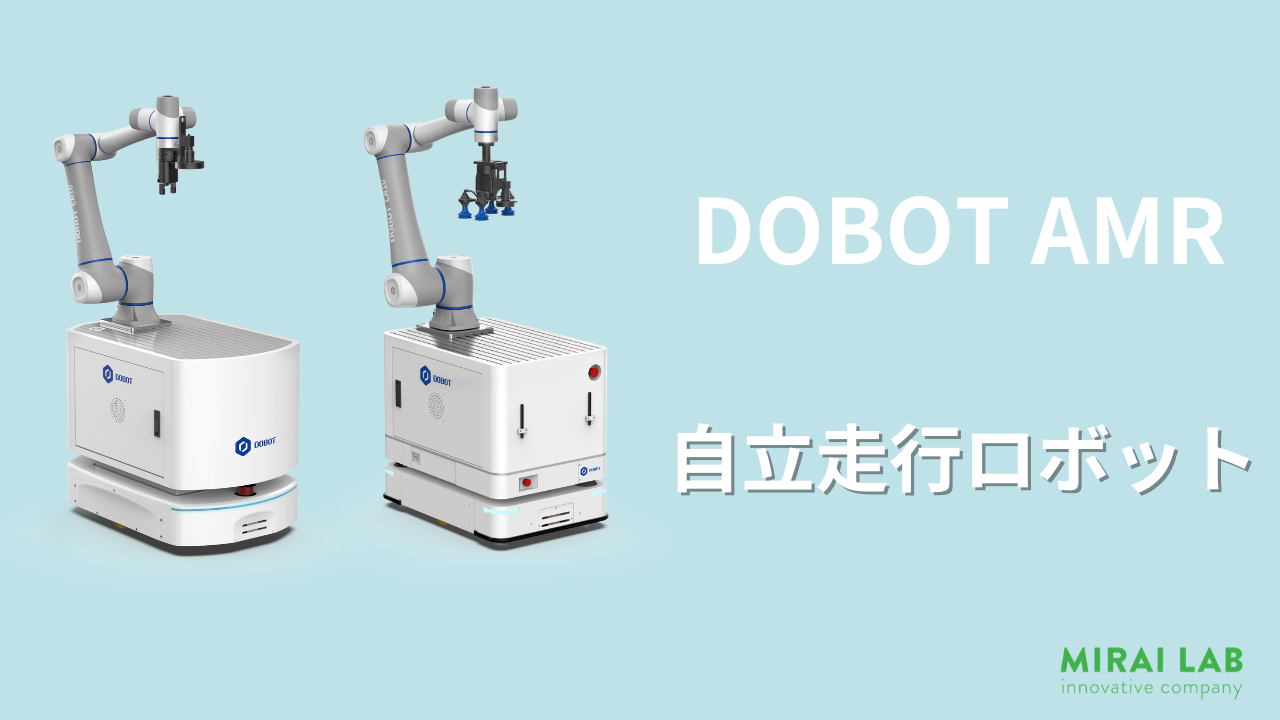

AMR(自立走行ロボット)

近年では、磁気テープよりも柔軟にルート設定や変更が行える、磁気テープを使用しないガイドレスタイプのAGVも開発されています。これらは自動走行ロボット(Autonomous Mobile Robot)と呼ばれており、センサーやカメラを使用して周囲の状況を感知し、自分自身の位置を把握することで人間の操作なしに自律的に移動し、様々な作業を行うことができます。

MIRAI-LABで販売をしているDOBOTにはAMRと組み合わせたパッケージを販売しております。ロボットとAMRを組み合わせて使用したいとお考えのお客様は是非ご検討下さい!

なぜ無人搬送ロボットが注目されるのか?

こうした無人搬送ロボットは、特に物流業界を中心 に、世界中で開発や導入が進んでいます。物流現場におけるAGV導入のメリット は、この3つが考えられます。

1:作業者の負担削減

2:商品間違いなどのミスの削減

3:コストの削減

1:作業者の負担削減

広い庫内作業において、作業者の動き、また歩数などは生産性で常に重要視される部分です。

しかし、あくまで作業をするのは「人」です。 その日の体調や、疲労の蓄積などもあります。

ですがAGVは、それらを感じることなく、ただひたすら作業を繰り返します。

現場設計にもよりますが、例えば梱包台に作業者を配置し、あとはAGVが該当商品を取りに行き、梱包台へその商品を運ぶ。

これだけでも作業者の負担は大きく削減されるでしょう。

2:商品間違いなどのミスの削減

これも同じく、作業者である人はやはり間違えることがあります。

WMS (Warehouse Management System)「倉庫管理システム」を使用している現場でもいかに間違えないかを考える設計が必要となります。

AGVによるピッキングが実現できれば、入出荷データを元に予め設定されたロケーションを元に動くので、「取らないといけない商品の隣の商品を取った」 などの間違いがなくなり、確実に該当商品を運んでくることができます。

3:コストの削減

VIDEO

ロボットによる作業により、経営者目線で見た際に現場単位でおけるコスト削減が大きなメリットではないでしょうか。

amazonの倉庫内で利用されていることが有名な『KIVA(キバ)』です。この搬送ロボットは、「人がラックまで商品を取りに歩くのではなく、商品を並べたラックをなるべく近くまで運んでくる」というのがコンプトとなっており、注文から発送までの時間を大幅に短縮することを実現しています。

米アマゾンでは、1つの倉庫内で年間2200万ドル(日本円でおよそ24億円超)のコスト削減 ができたと一部の報道が報じたようです。

人件費やその他の企業に関わるコストをこのAGVで賄うことは、企業としてもメリットではないでしょうか?

最後に

人手不足がますます深刻化している物流業界で、近年大注目の搬送ロボットについてご紹介してきました。

最近では、インターネットを利用すれば、手軽に何でも手に入る時代になり、ネット通販市場は、今でも毎年10%ずつの拡大が続いているとも言われています。しかし、そのネット通販市場を支える物流業界では、日々増加する商品の種類やサイズの違いもあり、もはや人海戦術ではどうすることも出来ない局面に来ているとまで言われています。

さらに、日本国内では少子高齢化の問題もあり、物流業界の人手不足は時が経つとともにより深刻になっていくと予測されています。したがって、手遅れにならないうちに、自社倉庫の自動化や省人化に向けたシステム作りを進めることは、今後の事業継続のために、とても大切なポイントとなるのではないかと考えます。

お問合せ