ロボット用治具とは、ワーク(工作物)を取付け、位置を定めると同時に加工の案内をする補助工具のことです。

基本的に治具はワークが常に一定の位置で決まり、固定・取外しが容易にできないといけません。近年、多品種少量生産に対応する治具の設計が課題となることが多いです。

アーク溶接ロボット用治具

アーク溶接ロボットに用いる治具は主に仮溶接用と本溶接用の2種類があります。仮溶接用の治具はすべてのパーツを位置決め固定することが必須となります。しかし、本溶接時にはクランパーなどが邪魔になるため、本溶接治具は極力少ないクランパーで位置決めと固定を行います。また本溶接時には裏面からの溶接なども存在するため、治具ベースに溶接トーチが入る穴を開けることもあります。

スポット溶接ロボット用治具

加工ロボット用治具

加工ロボット用の治具は特に加工の振動などに耐えうる高剛性のものが要求されます。クランプ方式もエアー式など反力で位置決めが確保でできなくなる方式は避けるべきです。

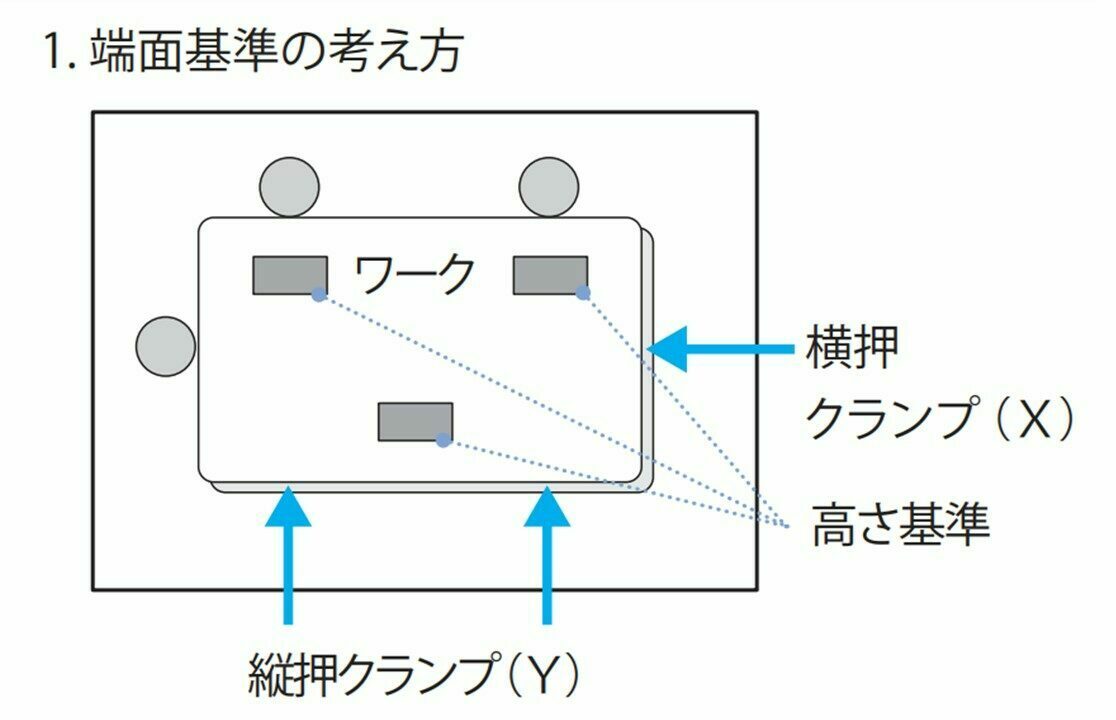

1. 端面基準

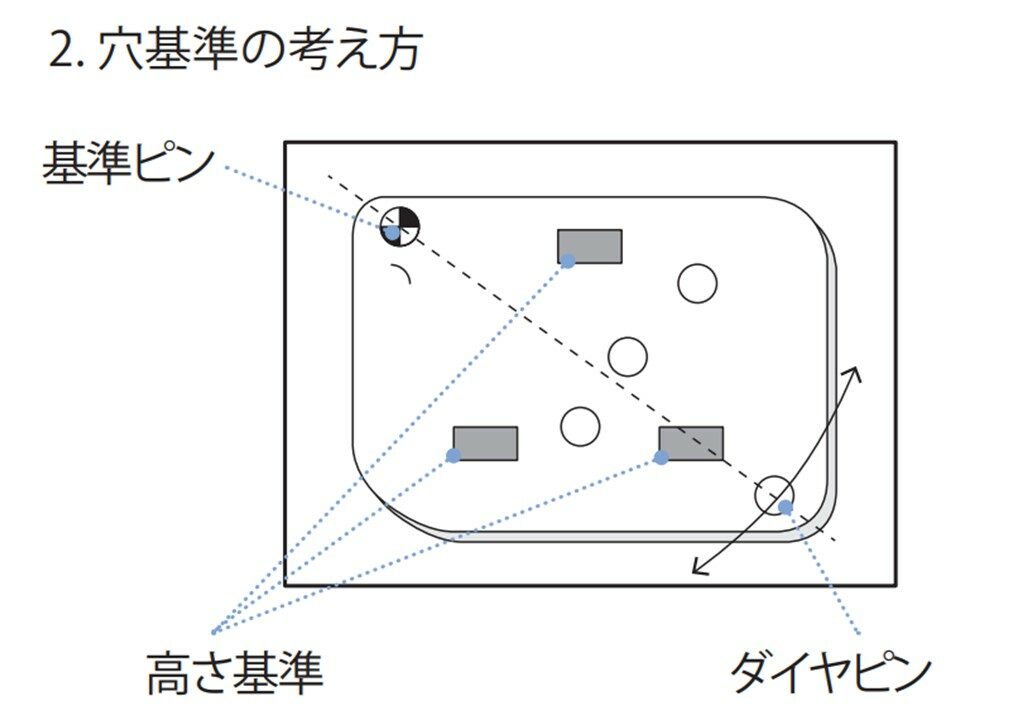

2. 穴基準

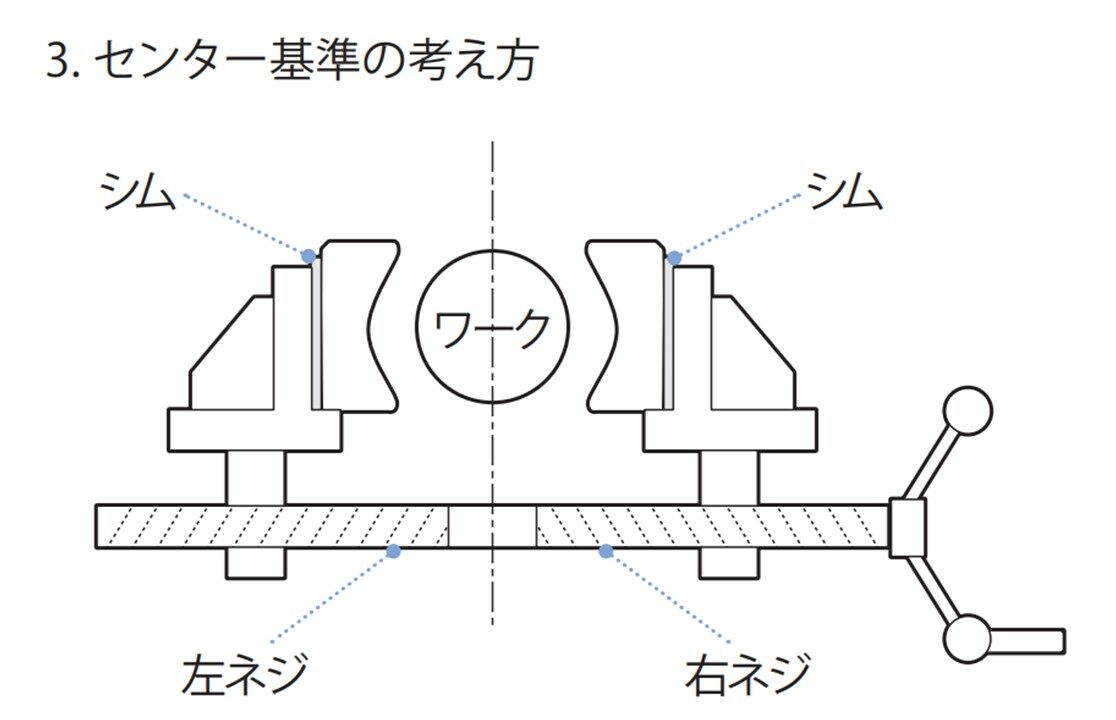

3. センター基準

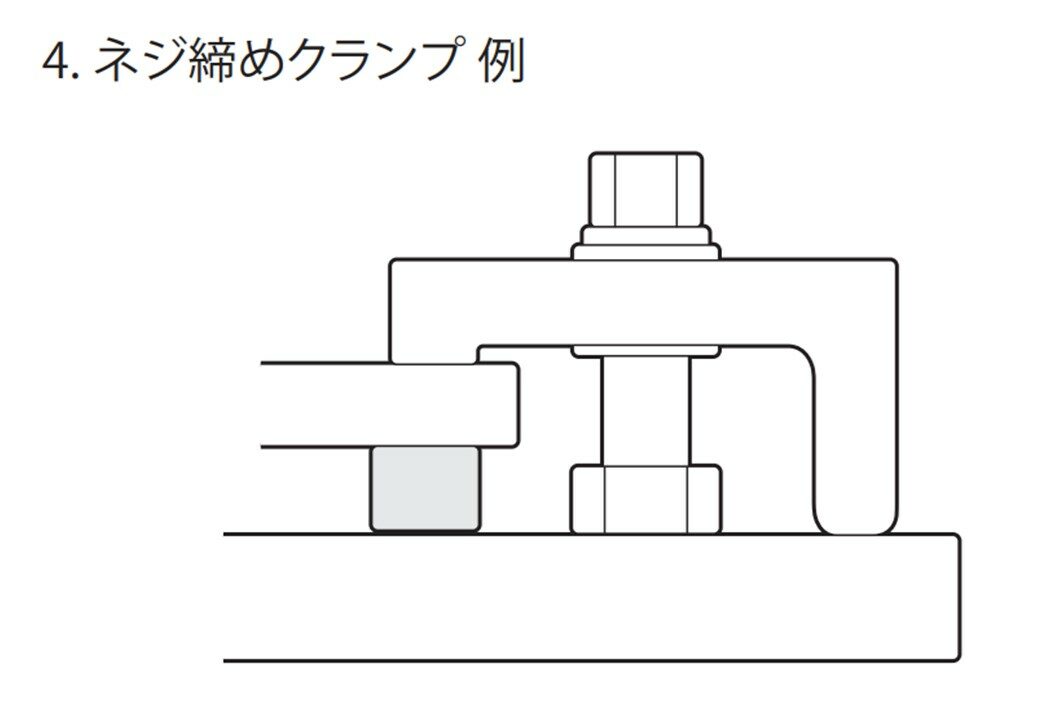

4. ネジ締めクランプ方式

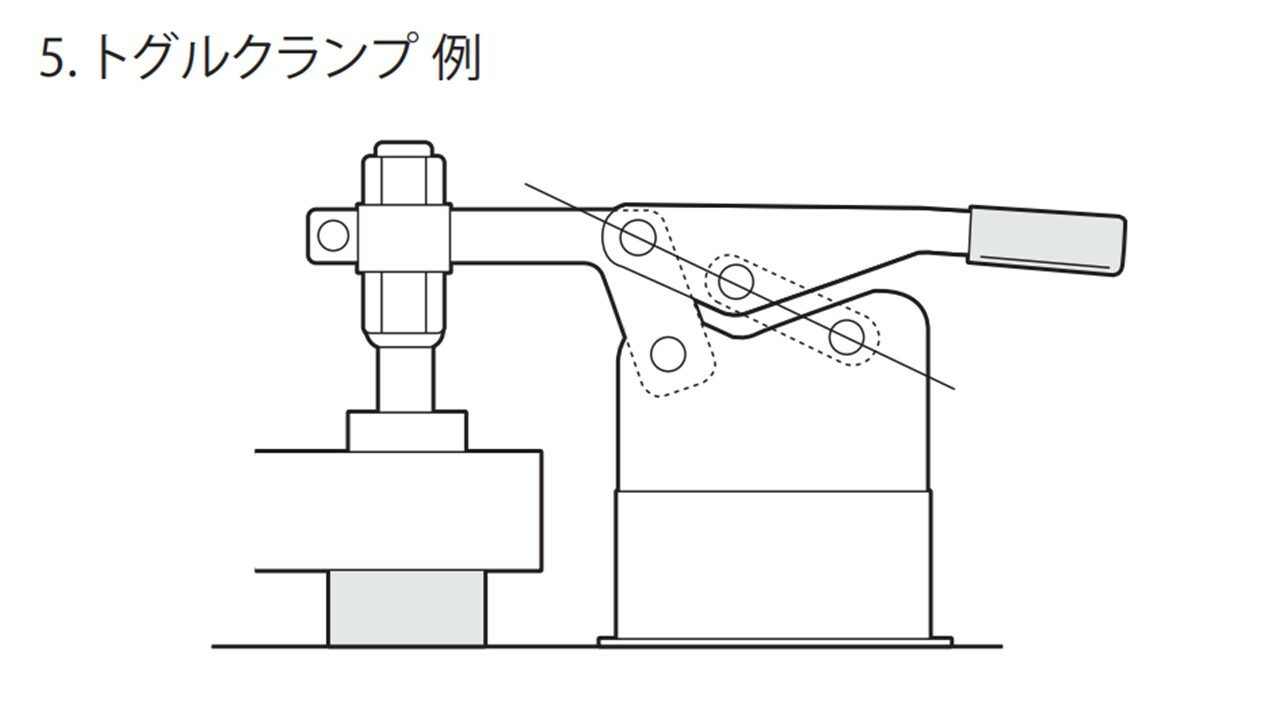

5. トグルクランプ方式

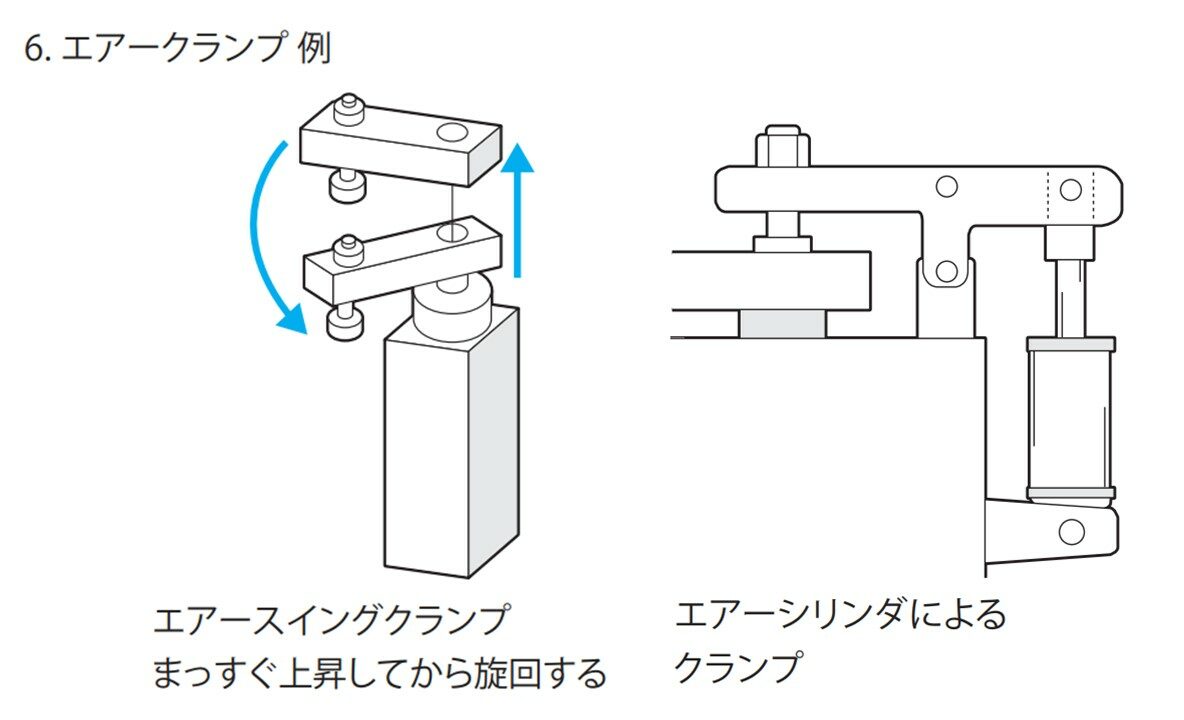

6. エアークランプ方式

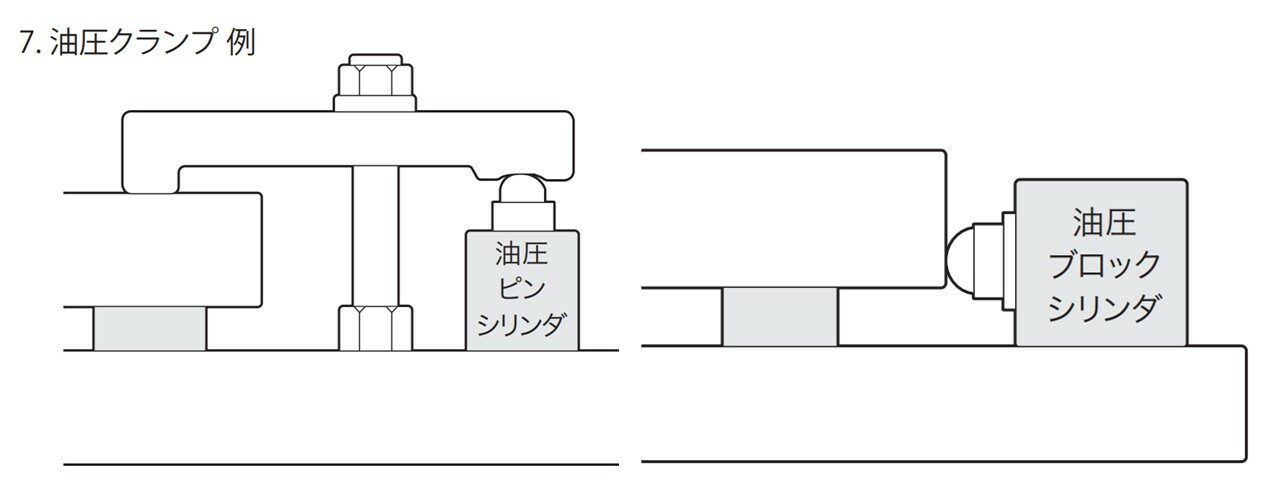

7. 油圧クランプ方式

1.ワークの基準の検討

対象ワークの図面より基準を決定します。片側端面基準、センター振り分け基準、位置決め穴基準などが主となります。なお、基準はX、Y、Zの三次元方向に対して存在しています。

2.ワークの固定方法の検討

対象作業により、ワークの固定方法が異なることが多いです。仮溶接などは簡単なトグルクランプ、本溶接には歪みに耐える油圧やねじ締めによるクランプ、スポット溶接にはエアークランプなどがよく用いられます。

3.多品種対応の検討

治具を段取り替えして多品種生産に対応することがあります。基準を変える場合、クランパーのストロークなどで対応する場合などがありますが、いずれも段取り替え時間が短く、作業が簡単であることが要求されます。

4.耐環境対策の検討

溶 接 ロ ボ ット の 場 合 は ス パ ッタ、ヒュームの対策、加工ロボットは切粉、粉塵などの対策、溶断ロボットは耐熱対策などが必要となります。

5.メンテナンス性の考慮

いずれの治具も長年使用していると部分的に消耗することが考えられます。その場合、基準となるブラケットやピンを取り換えるようなこともあります。その場合の基準となるブラケットやピン自身の取付基準を設けるなどして再現性を確保します。

6.配線や配管に対する配慮

いずれの作業でもその治具に取り付いているセンサなどの配線、クランプ用シリンダ用のエアーや油圧の配管を適切に保護する必要があります。

7.適切なロボット治具とは

治具は製造するワークの求められる寸法に忠実に設計することが基本ですが、溶接など作業によってワークにひずみを生じるものもあります。最適な治具とは、その治具を用いて生産すれば、求められる寸法の製品ができる治具です。

1.位置決めが完全ではない。

端面基準で位置決めを行う場合、X方向とY方向の2か所に基準のあたりを設けると、ワークの直角度によって取付誤差が生じます。この場合どちらか一方を面基準とし、もう一方を点当たりなどにする必要があります。

2.ピンが基準穴に入らない。

穴基準の治具を設計する場合、2か所の基準穴があっても2本の基準ピンを用いると公差により入らないことがあります。基準穴は1つとし、他方の穴には回転方向の位置決めを行うダイヤピンなどを用いてワークの公差に対応する必要があります。

3.作業中にクランパーが動く。

溶接作業時の歪や、加工作業時の振動や加工歪によってワークを固定するべきクランパーがその応力によって逃げることがある。この場合エアーなどの圧縮特性がある流体を使用したアクチュエータは使用せず、ねじにより締め付けなどの方式を採用すべきです。高精度を要求される場合には非圧縮性の油圧を用いた場合でもホースの膨らみなどがあることを考慮すべきです。

4.溶接時に治具が壊れた。

厚板多層盛り溶接などを行う場合、溶接歪による応力は非常に大きく、歪まないように固定することは不可能です。

むしろ治具が変形しないように積極的にクランパーを逃がす構造が求められます。この場合は油圧アクチュエータを用いてリリーフバルブで内圧を逃がし、常に一定圧力でクランプする方式などを採用することが多いです。

5.製品の仕上がり寸法が悪い。

治具ベースや位置決めブラケット、位置決めピンを機械加工し、精度の良い治具を製作しても、ワークの許容精度が大きく、作業における歪などもあり、作業後のワークの寸法精度が許容範囲に入らないことがあります。このようなワークに対する治具は、基準パットや基準ピンの取付部に予一定のシ を挿入しておき、そのシム調整によって結果的に許容寸法内の製品ができる治具に仕上げる必要があります。